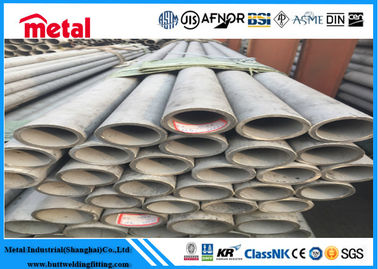

UNS S31703/317LN mur mince SCH10S du tuyau d'acier WNR 1,4429 inoxydables austénitiques

317LN (UNS S31703) est une version à faible teneur en carbone et azote-augmentée de type 317 acier inoxydable austénitique de molybdène-incidence. Le type 317alloys sont plus résistant à la corrosion générale et au dénoyautage/à corrosion de crevasse que les aciers inoxydables austénitiques de chrome-nickel conventionnel tels que le type 304. Ils offrent également un fluage plus élevé, une effort-rupture et une résistance à la traction à la température élevée. L'azote dans le type 317LN ajoute la résistance supplémentaire à la sensibilisation dans certaines circonstances.

La teneur en azote du type acier inoxydable de 317LN fournit également le durcissement de solution solide, soulevant sa limite conventionnelle d'élasticité spécifique minimum comparée pour dactylographier à 317L l'acier inoxydable. Comme les types 317 et 317L, le type alliage de 317LN offre également la bonne résistance à la corrosion générale et au dénoyautage/à corrosion de crevasse.

Specifictions détaillé

1. Tuyaux d'acier inoxydables 2. sch5s-schxxs

3. ISO9001, ISO9000

4. marché : L'Amérique, Afrique, Moyen-Orient, au sud-est de l'Asie

| Type de produit |

Tuyaux d'acier inoxydables |

| Norme |

ASTM F138 |

| Taille |

1/2'“~48" “(sans couture) ; 16" “~72" “(soudé) |

| Épaisseur de paroi |

Sch5~Sch160XXS |

| Processus de fabrication |

Poussée, presse, forge, fonte, etc. |

| Matériel |

L'acier au carbone, acier inoxydable, acier allié, duplexent inoxydable, acier allié de nickel |

| Acier au carbone |

ASTM A234 WPB, WPC ; |

| Acier inoxydable |

304/SUS304/UNS S30400/1.4301

304L/UNS S30403/1.4306 ;

304H/UNS S30409/1.4948 ;

309S/UNS S30908/1.4833

309H/UNS S30909 ;

310S/UNS S31008/1.4845 ;

310H/UNS S31009 ;

316/UNS S31600/1.4401 ;

316Ti/UNS S31635/1.4571 ;

316H/UNS S31609/1.4436 ;

316L/UNS S31603/1.4404 ;

316LN/UNS S31653 ;

317/UNS S31700 ;

317L/UNS S31703/1.4438 ;

321/UNS S32100/1.4541 ;

321H/UNS S32109 ;

347/UNS S34700/1.4550 ;

347H/UNS S34709/1.4912 ;

348/UNS S34800 ;

|

| Acier allié |

ASTM A234 WP5/WP9/WP11/WP12/WP22/WP91 ;

ASTM A860 WPHY42/WPHY52/WPHY60/WPHY65 ;

ASTM A420 WPL3/WPL6/WPL9 ;

|

| Acier duplex |

ASTM A182 F51/S31803/1.4462 ;

ASTM A182 F53/S2507/S32750/1.4401 ;

ASTM A182 F55/S32760/1.4501/Zeron 100 ;

2205/F60/S32205 ;

ASTM A182 F44/S31254/254SMO/1.4547 ;

17-4PH/S17400/1.4542/SUS630/AISI630 ;

F904L/NO8904/1.4539 ;

725LN/310MoLN/S31050/1.4466

253MA/S30815/1.4835 ;

|

| Nickelez l'acier allié |

Alliage 200/Nickel 200/NO2200/2.4066/ASTM B366 WPN ;

Alliage 201/Nickel 201/NO2201/2.4068/ASTM B366 WPNL ;

Alliage 400/Monel 400/NO4400/NS111/2.4360/ASTM B366 WPNC ;

Alliage K-500/Monel K-500/NO5500/2.475 ;

Alliage 600/Inconel 600/NO6600/NS333/2.4816 ;

Alliage 601/Inconel 601/NO6001/2.4851 ;

Alliage 625/Inconel 625/NO6625/NS336/2.4856 ;

Alliage 718/Inconel 718/NO7718/GH169/GH4169/2.4668 ;

Alliage 800/Incoloy 800/NO8800/1.4876 ;

Alliage 800H/Incoloy 800H/NO8810/1.4958 ;

Alliage 800HT/Incoloy 800HT/NO8811/1.4959 ;

Alliage 825/Incoloy 825/NO8825/2.4858/NS142 ;

Alliage 925/Incoloy 925/NO9925 ;

Hastelloy C/Alloy C/NO6003/2.4869/NS333 ;

Alliage C-276/Hastelloy C-276/N10276/2.4819 ;

Alliage C-4/Hastelloy C-4/NO6455/NS335/2.4610 ;

Alliage C-22/Hastelloy C-22/NO6022/2.4602 ;

Alliage C-2000/Hastelloy C-2000/NO6200/2.4675 ;

Alliage B/Hastelloy B/NS321/N10001 ;

Alliage B-2/Hastelloy B-2/N10665/NS322/2.4617 ;

Alliage B-3/Hastelloy B-3/N10675/2.4600 ;

Alliage X/Hastelloy X/NO6002/2.4665 ;

Alliage G-30/Hastelloy G-30/NO6030/2.4603 ;

Alliage X-750/Inconel X-750/NO7750/GH145/2.4669 ;

Alliage 20/Carpenter 20Cb3/NO8020/NS312/2.4660 ;

Alliage 31/NO8031/1.4562 ;

Alliage 901/NO9901/1.4898 ;

Incoloy 25-6Mo/NO8926/1.4529/Incoloy 926/Alloy 926 ;

Inconel 783/UNS R30783 ;

NAS 254NM/NO8367 ;

Monel 30C

Alliage 80a/UNS N07080/NA20/2.4631/2.4952 de Nimonic 80A/Nickel

Nimonic 263/NO7263

Nimonic 90/UNS NO7090 ;

Incoloy 907/GH907 ;

Nitronic 60/Alloy 218/UNS S21800

|

| Paquet |

Cas en bois, palettes, sacs en nylon ou selon les exigences de clients |

| MOQ |

1pcs |

| Délai de livraison |

10-100 jours selon la quantité |

| Conditions de paiement |

T/T ou Western Union ou LC |

| Expédition |

Tianjin FOB/Changhaï, CFR, CAF, etc. |

| Application |

Pétrole/puissance/produit chimique/construction/gaz/métallurgie/construction navale etc. |

| Remarques |

D'autres matériaux et dessins sont disponibles. |

| Accueil pour nous contacter. |

5. COMPOSITION

| Élément |

Minimum* |

Maximum* |

| Chrome |

16,0 |

18,0 |

| Molybdène |

2,00 |

3,00 |

| Nickel |

10,0 |

14,0 |

| Phosphore |

|

0,045 |

| Soufre |

|

0,030 |

| Silicium |

|

0,75 |

| Carbone |

|

0,030 |

| Azote |

|

0,16 |

| Manganèse |

|

2,00 |

| Fer |

équilibre |

PROPRIÉTÉS 6.PHYSICAL

| Propriété |

Valeur |

Unités |

| Densité à 72°F (22℃) |

8,00

0,289

|

³ de g/cm

³ de Lb/in

|

| Chaîne de fusion |

2450°F-2630°F |

1345℃-1440℃ |

| Conduction thermique à 212°F (100℃) |

8,4

14,6

|

BTU/hr·pi·°F

W/m·K

|

|

Dilatation thermique

Coefficient à 68-212°F (20-100℃)

|

9,2

16,5

|

μ in/in/°F

μ m/m/°C

|

|

Dilatation thermique

Coefficient à 68-932°F (20-500℃)

|

10,1

18,2

|

μ in/in/°F

μ m/m/°C

|

|

Dilatation thermique

Coefficient à 68-1832°F (20-1000℃)

|

10,8

19,5

|

μ in/in/°F

μ m/m/°C

|

317LN inoxydable est un acier inoxydable austénitique monophasé (cubique face au centre) à toutes les températures jusqu'au point de fusion. L'alliage ne peut pas être durci par traitement thermique. L'alliage est non magnétique en état recuit. Sa perméabilité magnétique est typiquement moins de 1,02 à 200 H (oersteds). Les valeurs de perméabilité pour le matériel déformé froid varient avec la composition et la quantité de déformation à froid, mais sont habituellement plus hautes que celle pour le matériel recuit.

PROPRIÉTÉS 7.MECHANICAL

Propriétés typiques de température ambiante

| Propriété |

ASTM A 240 |

| La limite conventionnelle d'élasticité, 0,2% compensé |

ksi* 30

205 MPa*

|

| Résistance à la traction finale |

ksi* 75

515 MPa*

|

| Élongation dans 2" (51 millimètres) |

40%* |

| Dureté |

217 Brinell ** 95 HRB ** |

* minimum, ** maximum

Résistance de fatigue

La force de fatigue ou la limite de résistance est l'effort maximum au-dessous dont il est peu susceptible échouer un matériel dans 10 millions de cycles dans un environnement aérien. Pour les aciers inoxydables austénitiques en tant que groupe, la force de fatigue est en général environ 35 pour cent de la résistance à la traction. Cependant, la variabilité substantielle dans des résultats de service est éprouvée depuis des variables supplémentaires telles que les conditions corrosives, type de chargement et l'effort moyen, la condition extérieure, et d'autres facteurs affectent des propriétés de fatigue. Pour cette raison, on ne peut indiquer aucune valeur limite définitive de résistance qui est représentant de toutes les conditions de fonctionnement.

RÉSISTANCE À L'OXYDATION

L'alliage 316LN montre l'excellente résistance à l'oxydation et un à bas taux de la graduation en atmosphères d'air aux températures jusqu'à 1600 - 1650°F (870-900°C). La représentation d'ATI 316LN inoxydable est légèrement inférieure à celle de l'acier inoxydable d'ATI 304, qui a un contenu légèrement plus élevé de chrome (18% contre 16% pour ATI 316LN inoxydable). Le taux d'oxydation est considérablement influencé par l'atmosphère produite en service et par des conditions de fonctionnement. Pour cette raison, on ne peut présenter aucunes données qui s'appliquent à tous les états de service.

Comme d'autres alliages d'incidence de molybdène, ATI 316LN inoxydable est sujet à l'oxydation catastrophique à températures élevées en atmosphères stagnantes d'air, comme dans le traitement thermique des articles étroitement emballés. Ceci se produit en raison de la formation du bas trioxyde de fonte de molybdène (MoO3), qui réagit avec l'alliage causant la piqûre de corrosion profonde et la perte en métal. Quand on permet à de l'air de circuler, le MoO3 s'évaporera de la surface métallique et l'oxydation excessive est évitée.

PROPRIÉTÉS DE CORROSION

Résistance à la corrosion générale

Le molybdène soutenant des catégories telles que les aciers inoxydables d'ATI 316 et d'ATI 316LN sont plus résistant à types atmosphériques et autres doux de corrosion que les aciers inoxydables 18Cr-8Ni. Généralement les médias qui ne corrodent pas 18-8 aciers inoxydables n'attaqueront pas les catégories molybdène-contenantes. Une exception connue oxyde fortement des acides tels que l'acide nitrique auquel le molybdène soutenant les aciers inoxydables sont moins résistant. ATI 316 et ATI 316LN inoxydable sont considérablement plus résistants que l'uns des d'autres types de chrome-nickel aux solutions de l'acide sulfurique. Là où la condensation des gaz de soufre-incidence se produit, ces alliages sont beaucoup plus résistants que d'autres types d'aciers inoxydables. Dans les solutions acides sulfuriques, la concentration acide a une influence forte sur le taux d'attaque.

Corrosion piquetée

La résistance des aciers inoxydables austénitiques au dénoyautage et/ou de la corrosion de crevasse en présence du chlorure ou d'autres ions halogénure est augmentée par un contenu plus élevé de chrome (Cr) et de molybdène (MOIS). Une mesure relative de résistance de dénoyautage est indiquée par le calcul de PREN (équivalent de dénoyautage de résistance avec de l'azote), où :

PREN = Cr + 3.3Mo +16N

Le PREN de l'alliage d'ATI 316LN (25,0) est plus haut que celui d'ATI 304 (PREN =20.0), reflétant la résistance de dénoyautage meilleure que l'alliage d'ATI 316LN offre à en raison de sa teneur de MOIS et en n. L'acier inoxydable d'ATI 304 est considéré comme résister piquer et corrosion de crevasse dans les eaux contenant jusqu'environ à 100 page par minute le chlorure. L'alliage d'ATI 316LN d'autre part, en raison de son MOIS-contenu, manipulera les eaux avec jusqu'à environ 2000 chlorures de page par minute. Cet alliage n'est pas recommandé pour l'usage en eau de mer (chlorure de ~19 000 page par minute). L'alliage d'ATI 316LN est considéré approprié pour quelques applications qui sont exposées au jet de sel. L'acier inoxydable d'ATI 316LN n'apporte aucune preuve de la corrosion pendant les 100 heures, essai du jet de sel de 5% (ASTM B117).

Corrosion intergranulaire

L'acier inoxydable d'ATI 317 est susceptible de la précipitation des carbures de chrome dans des joints de grain une fois exposé aux températures dans le 800°F à 1500°F (425°C 815°C) à la gamme. De tels aciers « sensibilisés » sont sujets à la corrosion intergranulaire une fois exposés aux environnements agressifs. L'alliage d'ATI 316L est disponible pour éviter le risque de la corrosion intergranulaire. L'alliage d'ATI 316L fournit la résistance à l'attaque intergranulaire même après des courtes périodes d'exposition dans le 800-1500°F (425-815°C) température ambiante. Les traitements de recuit de stabilisation faisant partie de ces limites peut être utilisé sans affecter la résistance à la corrosion du métal. Le refroidissement accéléré des températures plus élevées pour le « L » catégories n'est pas nécessaire quand des sections très lourdes ou encombrantes ont été recuites. L'alliage d'ATI 316LN possède les mêmes propriétés mécaniques qu'ATI plus à haut carbone correspondant 316, et offre la résistance à la corrosion intergranulaire de l'alliage d'ATI 316L. Bien que le chauffage de durée ait rencontré pendant la soudure ou recuit de stabilisation ne produit pas la susceptibilité à la corrosion intergranulaire, continu ou exposition prolongée à 800-1200°F (422 - 650°C) peut produire la sensibilisation des aciers inoxydables d'ATI 316LN (et d'ATI 316L).

L'influence du molybdène ramène la résistance de l'acier inoxydable d'ATI 316LN aux environnements fortement de oxydation comprenant l'environnement d'acide nitrique essai de la pratique en matière C du « Huey » d'ASTM A 262.

Corrosion sous tension

Les aciers inoxydables austénitiques sont susceptibles de la corrosion sous tension (SCC) dans les environnements haloïdes. Bien que les alliages d'ATI 316, d'ATI 316L et d'ATI 317Ti soient plus résistants au SCC que les 18 alliages de Ni Cr-8, ils sont toujours tout à fait susceptibles. Les conditions qui produisent le SCC sont :

(1) présence d'ion halogénure (généralement chlorure),

(2) contraintes de traction résiduelles, et

(3) la température au-dessus environ de 140°F (60°C)

Les efforts résultent de la déformation à froid ou des cycles thermiques pendant la soudure. Le recuit ou les traitements thermiques de recuit de stabilisation peut être efficaces en réduisant des efforts, ramenant de ce fait la sensibilité au SCC haloïde. Bien que les alliages à faible teneur en carbone d'ATI 316L et d'ATI 316LN n'offrent aucun avantage en ce qui concerne la résistance de SCC, ils sont de meilleurs choix pour le service en état soulagé par effort dans les environnements qui pourraient causer la corrosion intergranulaire. Si la résistance de SCC est désirée, l'utilisation des aciers inoxydables duplex tels qu'ATI 2205™ ou l'ATI 2003® duplexent les alliages inoxydables devrait être considérée.

FABRICATION ET SOUDURE

Fabrication

Les aciers inoxydables austénitiques, y compris l'alliage d'ATI 316LN, sont par habitude fabriqués dans un grand choix de formes s'étendant très du simple au complexe même. Ces alliages sont masqués, percés, et formés sur l'équipement essentiellement les mêmes qu'utilisés pour l'acier au carbone. L'excellente ductilité des alliages austénitiques leur permet d'être aisément constitués en se pliant, en s'étirant, profond l'étirage et la rotation. Cependant, en raison de leur plus grande trempabilité de force et de travail, l'alimentation électrique pour les catégories austénitiques pendant la formation des opérations est considérablement plus grande que pour des aciers au carbone. L'attention à la lubrification pendant la formation des alliages austénitiques est essentielle pour adapter à la tendance de haute résistance et irritante de ces alliages.

Recuit

Les aciers inoxydables austénitiques sont fournis en état moulin-recuit de manière opérationnelle. Le traitement thermique peut être nécessaire pendant ou après la fabrication pour enlever les effets du formage à froid ou pour dissoudre les carbures précipités de chrome résultant des expositions thermiques. Pour l'alliage d'ATI 316LN que la solution recuisent est accompli par la chauffage dans le 1900 - 2150°F (1040-1175°C) la température ambiante suivie du refroidissement à l'air ou d'une eau éteignent, selon l'épaisseur de section. ATI 316LN inoxydable ne peut pas être durci par traitement thermique.

Soudure

Les aciers inoxydables austénitiques sont considérés le plus soudable des aciers inoxydables. Ils sont par habitude joints par tous les fusion et procédés de soudage par résistance. Deux considérations importantes pour des joints de soudure en ces alliages sont (1) manière d'éviter de solidification fendant, et (2) conservation de la résistance à la corrosion de la soudure et des zones chaleur-affectées. L'acier inoxydable d'ATI 316LN souvent est soudé autogenously. Si le métal de remplissage doit être employé pour souder ATI 316LN inoxydable, il est recommandé des métaux de remplissage d'utiliser d'ATI 316L ou E318 à faible teneur en carbone. La contamination de la région de soudure avec le cuivre ou le zinc devrait être évitée, puisque ces éléments peuvent former les bas composés de point de fusion, qui consécutivement peuvent créer la fissuration de soudure.

Votre message doit contenir entre 20 et 3 000 caractères!

Votre message doit contenir entre 20 et 3 000 caractères! Merci de consulter vos emails!

Merci de consulter vos emails!  Votre message doit contenir entre 20 et 3 000 caractères!

Votre message doit contenir entre 20 et 3 000 caractères! Merci de consulter vos emails!

Merci de consulter vos emails!